Kalıp denemelerimiz ve kalıplarımızın çalıştığı makina videolarımız.

| Makina | : | Amut Comi ACF 820 |

| Kalıp | : | PET Punnet 142 x 20 mm |

| Layout | : | 3 x 6 = 18 Göz |

| Derinlik | : | 26 mm |

| Çalışma Hızı | : | 60 cycle/dakika |

| Üretim Tarihi | : | Ağustos 2016 |

Düsseldorf'ta yapılacak olan K - 2016 Fuarı'nda Amut Comi'nin sergileyeceği ACF 820 Model 3 İstasyonlu Termoform makinasınde demo maksadıyla kullanılmak üzere yapılmıştır.

Kalıbımız hem K- 2016 Fuarında hem de Chinaplast 2017 Fuarında ilgili makina üzerinde sorunsuz bir şekilde 60 cycle / dakika hızında çalışmıştır.Üretim kapasitesi 60 x 18 x 60 = 64.800 Adet/h'dir.

Aynı kalıp, Mayıs ayında yapılacak olan Chinaplast fuarında da, AMUT Standında (Hall 4.1 Stand C55), ekolojik levha ile çalışacaktır.

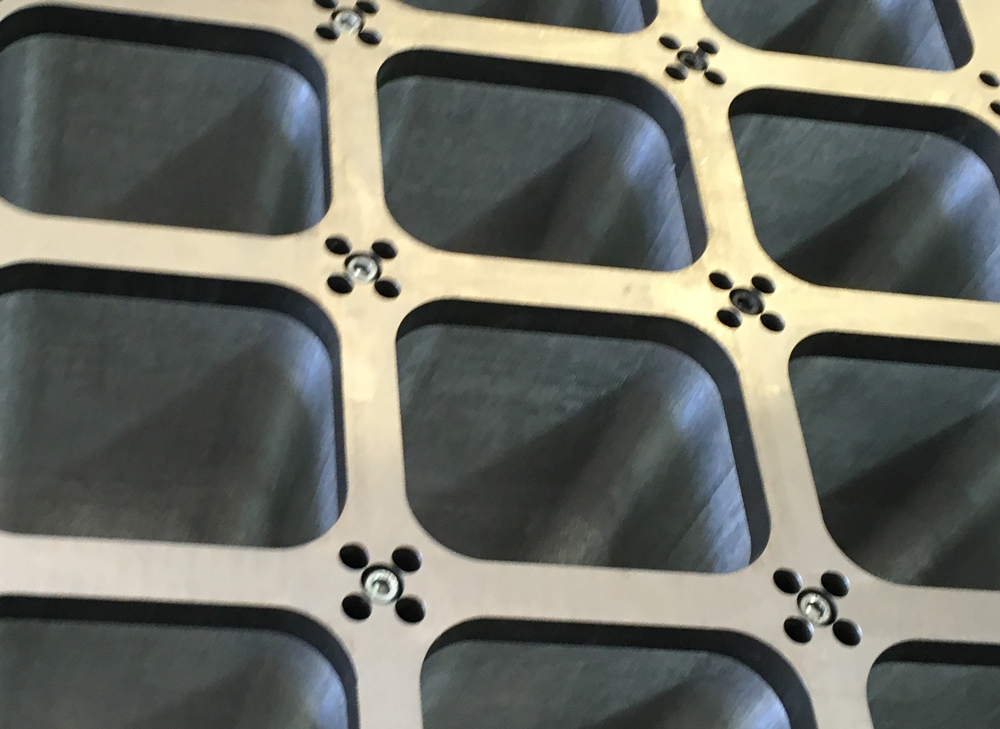

Termoform ile şekillendirilmiş kabın içerisinde sergilenecek, muhafaza edilecek, sunulacak olan ürünün raf ömrünü uzatmak için gerekli havalandırmayı teminen, tasarımın çizgilerini taşıyan gerek dairesel ve gerekse forma özgü delme işleminin gerçekleştiği istasyondur.

|

Hassas bir tasarım, yüksek kaliteli çelik ve işçilik gerektiren bu istasyon kalıbınızın en çok aşınmaya maruz kalacak istasyonudur. Kendi kendini merkezleyen kesici bıçaklarımız, milimetrenin binde haneli hassasiyetlerinde işlenmektedir. Bıçakları taşıyan kayıt ve dişi bıçak malzemenin türüne ve ölçülerine göre özel bir toleransla şekillendirilir. Aşınan bıçak veya dişi parçanın değiştirilmesinin kolaylığı ve çabukluğu daima göz önünde tutulan bir kriter olmuştur. |

|

Bunu teminen operatörden kaynaklanabilecek hataları minimize edecek mekanik önlemler alınmıştır. |

|

Termoform ile Şekillemede |

Termoform ile Şekillemede Kesme İstasyonunun Alt Kısmı Kesim Altı Plakası |

|

|

- Bıçaklar hareketlidir. Kesme istasyonu kapanıp bıçaklar levha ile temas etmeden önce, bıçak plakalarındaki merkezleme pimleri levha üzerindeki referans noktalarından bıçağı merkezleyerek ürünün hassas bir şekilde kesilmesini sağlarlar.

- Termoform prosesinde kullandığımız kesme bıçakları, şerit bıçak olup sektörün en bilinen markalarının, kalitesi ve uzun ömürlü çalışmasıyla bilinen modellerinden imal edilmektedir.

- Kesim altı çeliği, hassas ısıl işleme tabi tutularak uzun süre kusursuz kesim sağlayacak sert bir yüzey elde edilmektedir. Bazı uygulamalarda kesimaltı çeliğinin alt ve üst yüzeyi simetrik yapılarak termofom kalıp setindeki kesme istasyonunun ömrü alt ve üst kullanım imkanı ile ikiye katlanmaktadır.

- Uyguladığımız bıçak tespit sistem, sayesinde, üretim esnasında körelen bıçakları değiştirmek için kalifiye elaman ihtiyacı ortadan kaldırılmıştır. Körelen bıçağı tutan iki adet civatanın sökülüp, yenisinin yerine yine aynı iki civata ile monte edilmesiyle üretim kaldığı yerden vakit kaybetmeksizin devam edecektir. Artık bıçak değiştirmek için makinayı durdurup, kalıbı makinadan indirmenize gerek kalmayacak!

Müşterilerimizin hedef ürünlerinin sunumu için tasarladıkları şeklin, ısı ile yumuşatılmış PP, PE levhaya vakum ile verilmesini sağlayan istasyondur.

İyi bir ısı iletimi sağlayarak ısınmış levhanın vakumla şeklini almasının ardından, hızlı bir şekilde soğutulabilmesi için özel alaşımlı aluminyumdan yapılır.

Uzmanlık ve tecrübemiz ile gerekli çekme payları verilerek gerçekleştirilen 3D tasarımımız CNC İşleme Merkezine aktarılarak en ileri hassasiyetle işlenir.

Termoform kalıbının şekilleme istasyonunun tasarımı yapılırken:

Standart Ürün Ölçüleri

Avrupa veya Amerika piyasasında kullanılan standart ürün kasa ölçülerine sığacak şekilde boyutlandırılır.Müşteri verdiği numune veya çizimde bir ara derinlik ölçüsünğ talep ediyor olsa bile kalıp, piyasadaki benzer ürünlerin en derin ölçüsü esas alınarak tasarlanır; müşterinin istediği derinlik ölçü/ölçüleri sağlayacak insert/insertler ile üretim yapılıp teslim edilir.

Her Bir Şekilleme Gözü Bağımsız Bir Birimdir!

Farklı boy / derinlik ölçülerine sahip ürünlerin kalıplarını yaparken şekilleme istasyonu tek bir blok üzerine işlenmez. Maliyet ve işçiliği artırmasına rağmen müşterinin menfaati düşünülerek her bir şekilleme gözünün duvarları (lokmalar) ayrı ayrı parçadan oluşur. Farklı ürün boyları / derinlikleri elde etmek için ise sadece insertler yapılır. (Şekilde 105 mm Ürün derinliği için H105; 75 ve 58 mm Ürün derinlikleri için de H75 ve H58 insertleri görünmektedir. Bu sayede tek bir kalıp ve değişik derinlikler için insertler ile bir kalıptan farklı derinliklere sahip aynı ağız ölçüsünde farklı boy ürünler üretmek mümkün olmaktadır. Üretim servis ömrü içerisinde bir göze (lokmaya) fiziki zarar gelse bile, değişiklik - tamirat sadece bir göse uygulanmaktadır.

Kalıbı Makinadan İndirmeden Boy Değiştirin!

Farklı derinlikte ürünlere geçiş için gerekli insert değişim süresi neredeyse 5 - 10 dakikalarla ifade edilir. İnsertlerin değişimi için kalıbın makinadan dışarıya alınmasına, kalıbın komple dağıtılmasına gerek yoktur.

-

Insert değişim vidalarının üzerinde yer alan fonksiyonel klişe ile firma kendi logosunu ve ürün bilgilerini ürün üzerine işleyebileceği gibi, OEM üretim için müşterisinin logo ve ürün bilgilerini sadece klişe yaptırmak suretiyle ürün üzerine işleyebilir.

-

Malzeme türü, imal edilecek ürününün boyutları; et kalınlığı dikkate alınarak en uygun çekme payları verilir. Ürünün homojen bir kalınlık dağılımında şekillenebilmesini teminen vakum devreye girmeden önce germe vazifesini yapan Plug Asistler özel termoplastik bir malzemeden ömal edilmekte olup, levhayı çizmez, parlaklığından kaybettirmez; ve aynı maksatla kullanılan diğer plastik malzemelere kıyasla uzun ca bir süre yanmadan - kararmadan bu üzelliğini muhafaza eder.

- Kalıp içerisine entegre ettiğimiz lüzümsuz hava tahliye sistemiyle hem üretim hızı artar, hem de daha az enerji ve işçilik sarfederek tasarruf sağlanır. Yaptığımız teorik hesaplamalara göre %3~10 arasında enerji ve işçilikten tasarruf sağlanabilmektedir.

|

|

-

Kullanılacak levhadan optimum fayda sağlanacak şekilde düzenleme, yerleştirme yapılır.

-

Ürünün en kısa sürede soğumasını sağlaycak şekilde soğutma suyu şekillemenin dış yüzeyinin tamamına nüfuz edecek şekilde tasarlanır.

-

Tasarıma en yakım şekillendirmeyi sağlayacak vakum delikleri hassas bir işçilikle açılır. Özellikle yüzeyde delik izlerinin belli olmaması istenildiğinde hassasiyetimizin meyveleri kendisini gösterir.

-

Kolay montaj - demontaj sağlayarak, makinanın duruş sürelerinin asgariye çekilmesi sağlanır.

Alt Kategoriler

Sayfa 1 / 2